生活様式の変化、環境の変化、流行の変化、それらに追従するように水栓は形を変え続けてきた。

SANEIの水栓製造拠点岐阜工場は需要や時代の変化にどのように対応してきたのだろうか。

岐阜工場に勤めるものづくり本部の早川本部長に話を聞いた。

ものづくり本部の早川本部長。ものづくり本部という名前には

ものづくり本部の早川本部長。ものづくり本部という名前には

「研究、開発から生産、品質保証に至るまで一体となって商品を創造する」

といった強い思いが込められている。

岐阜という地

岐阜県は『水栓バルブ発祥の地』と呼ばれている。

岐阜出身の鋳造職人が名古屋に会社を建てたのだが、第二次世界大戦の戦火で工場を失ってしまった。そこで、故郷である岐阜に戻ったところ、現地の人たちが暖かく迎え入れたことが始まりだといわれている。

現在でも岐阜県には水栓関連の企業が多く存在し、全国でも有数の水栓バルブ製造シェアを誇っている。そんな水栓発祥の地にSANEIの岐阜工場は建てられた。

歴史を紐解くと、まだSANEIが水栓製造をしていない頃に、水栓を作っていただいている会社が岐阜にありました。そこから商品を仕入れていたことが、岐阜との関わり始めです。その後にSANEIの中でも、ものづくりをしなければ、といった話になったときに仕入先が多かった岐阜に目を付けました。知り合いが多いと地の利があったんだと思います。

豊かな水や自然に囲まれた地である岐阜は、当時から多くの水栓企業があったのだと伺える。現在でも、周辺企業や団体と技術面での交流があり、お互いに協力関係を結んでいる。加えて、工場を建てるにあたって地域の方々との交流も増えたことで、地元の行事にも参加しているとのことだ。

ものづくりの技術

一言に水栓といっても様々である。水栓自体の役割は水や湯を出すというシンプルなものではあるが、水栓の需要も時代とともに多様化してきているということだ。

例えば、衛生的な観点から見た非接触で吐水できる自動水栓や、インテリアの一部として捉えられるデザイン性の高い水栓。場所や使用者によって需要が異なるため、形や機構も変わる。

それでは、いかにして同じ工程の中で多様化した需要に応えてきているのだろうか。

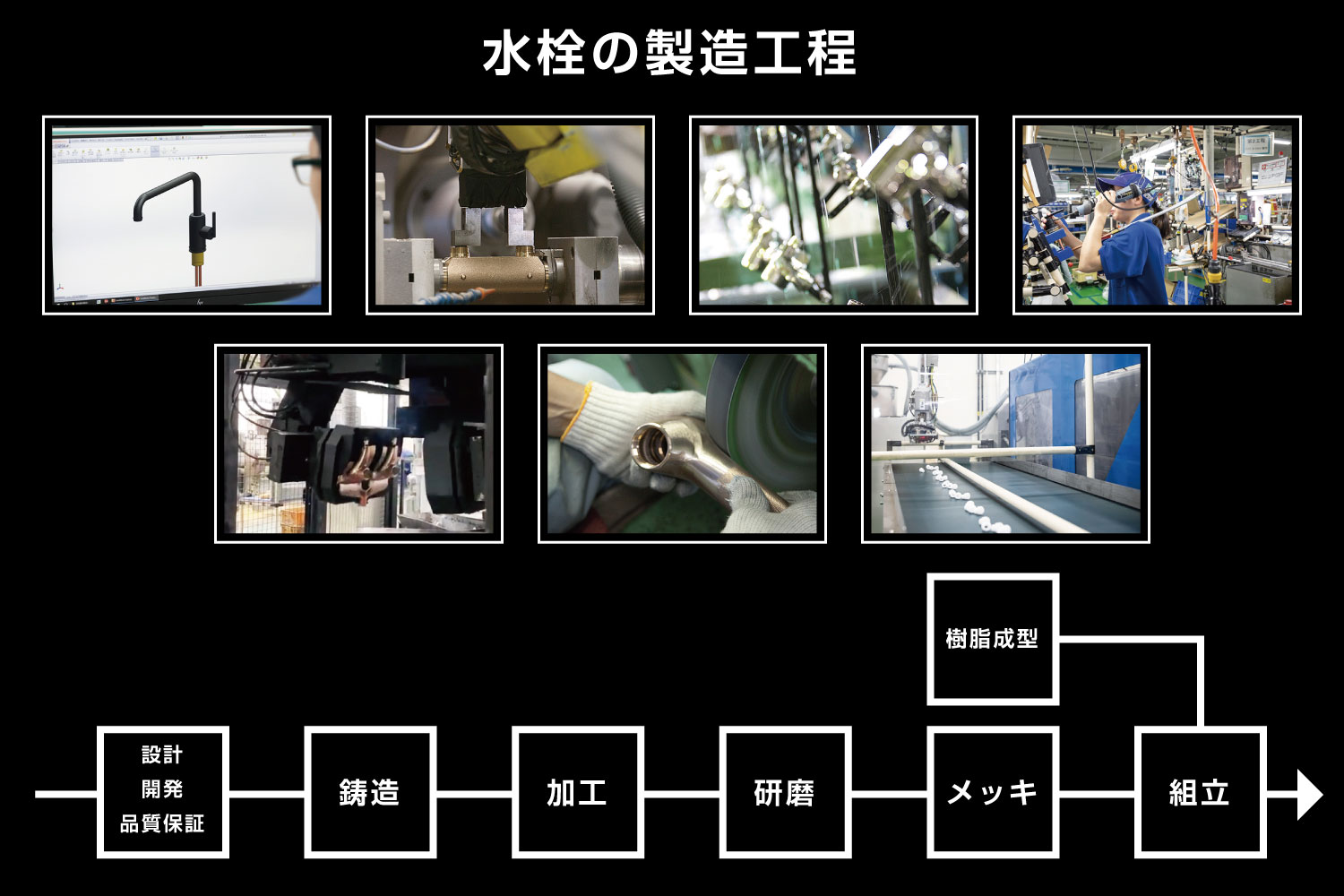

ここからはデザイン水栓と自動水栓の製造を例に挙げようと思う。

デザイン水栓

デザイン性に優れた水栓というのは、従来品生産のノウハウを生かしながら、各商品独自のフォルムや吐水方法を実現する必要がある。デザイナーより挙がってきたデザイン案を基に、イメージを崩さずに内部の構造を検討し製造に繋げるということだ。

まずは設計の段階から綿密な打ち合わせのうえ、製造を行いやすくすることが重要であるとのこと。確かに、各工程それぞれの役割が独立しているように思えるが、実は綿密につながっている。

例えば、設計段階で後ろの工程を考慮した構造にしないと、鋳造で形状が出しにくく加工が難しくなることで生産に影響する、などだ。

そうならないよう、各部署がお互いのノウハウの共有や意思疎通を設計段階から行うことで、商品の品質を極める仕組みになっている。各担当単位で作業するのではなく、協力体制を敷いているのだ。

製造拠点として岐阜工場で設計から製造・物流までを一貫して担っているため、各担当同士が横連携しやすいことも特徴の一つであるといえるだろう。

自動水栓

水栓に電子制御を組み込むことにも様々な対応を行っている。

例えばAQUVOIシリーズ、この商品の特徴は、音声認識機能を用いて声で吐水できる点だ。この商品は研究部のメンバーが自ら興味を持って取り組んだことで、既存の自動水栓の機構にプラスαの発想を実現し商品化された。

このほかにも、機構の中に水力発電の機構を取り入れることでコンセントへの接続を不要としたAquageシリーズや、パネル式で可視的に操作が可能な先進的デザインのtoccataシリーズ。ボディに触れることで吐水可能なAQUTCHシリーズ。

あげていくとキリがないが、IoTという言葉が世の中に広がっている現代で、水栓業界も決して例外ではないということが分かる。

昨今の情勢を踏まえると、自動水栓は非常に注目が集まっている商品だが、元ある技術だけでは決して需要に応えることができない。常に最新の技術に挑戦し実現してきているということだ。

■toccata プロジェクトストーリー

https://www.sanei.ltd/library/recruit/works/story/

力量が求められる生産方式

工場というと、単純作業、コミュニケーション不足、などの印象を持つ方もいるのではないだろうか。しかし製造現場での話を聞くと、最近の工場はそうではないことが見えてきた。

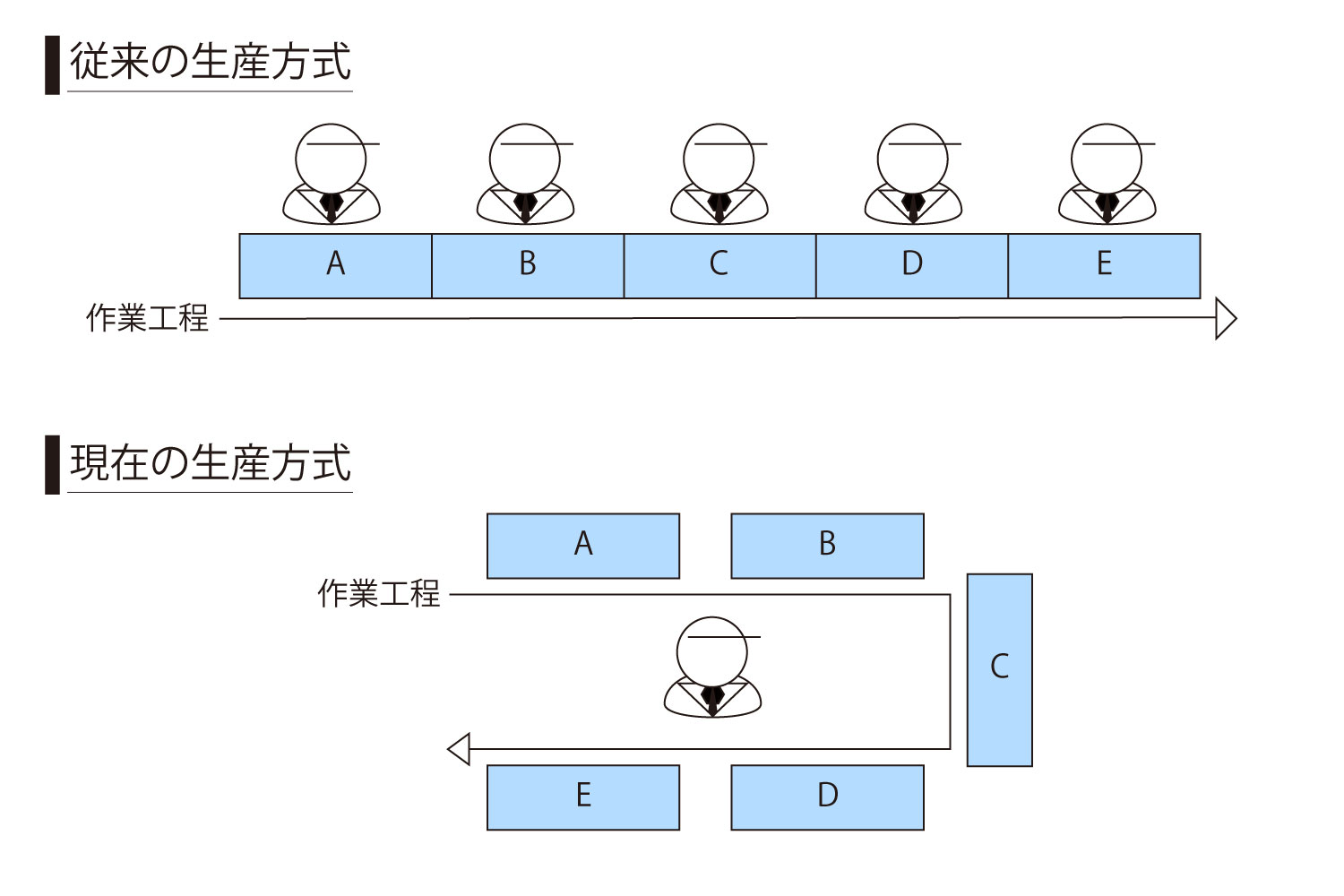

製造過程においてSANEIの岐阜工場では、ベルトコンベアを用いた流れ作業での生産方式ではなく、個々の力量が求められる生産方式をとっているそうだ。

これはどういった意味で、どのような特徴があるのだろうか。

数を作ろうと思うとベルトコンベアでの生産方式の方が優れています。ただ、この生産方式だと生産台数が多くなるにつれて、作業スピードが求められますし、作業の遅い方がいると全体の生産数に影響が出てしまう。生産のバランスをとるのが非常に難しいんです。現在用いている生産方式では一人当たりの作業時間が長いので、多少ばらつきがあっても全体で吸収できます。

話を図解すると、以下の通りだ。

ベルトコンベアの生産方式は単純作業生産方式で生産量を増やすには効率的な手法ではある。

反対に、現在の生産方式であれば各個人に裁量が求められるため、多種多様な品目への対応、すなわち小回りが利く生産が可能となった。

また、個人の力量が問われる生産方式で、知識やスキルを身につけることができる。

そうすると先ほど話した新商品の設計時においても、部署の垣根を越えてお互いにアドバイスができることで、様々な改善点や、多くの気づきが生まれるのだろう。

その反面、個人の力量に頼るということは知識やスキルに個人差ができる。そのうえで不良品の発生が起こりえそうだが、どのように対処しているのだろうか。

確かに、ベテランは教育も勉強もしているので知識が豊富ですが、新人のうちは分からない業務が多いです。例えばですが、生産する商品の数だけ部品を置いて、使い切ったタイミングで問題ないと判定する。など、不良品が発生しない、発生しても気づけるような工夫をしています。人の知識に頼り切らない形ですね。

時代の変化に合わせるということ

ここまでの話の中で、様々な需要に応えるために設備への投資は必要であり、人材の育成も大切であるということが分かる。その点についてはどのように考えているのだろうか。

管理者の役職だけではなく、技能者用の役職を増やしていって適切な評価をしていこうと思っています。やはりそれぞれの得意分野を伸ばしていただきたいですね。すべての人が活躍できる環境を整えていこうと思っております。

いつの時代においても水と人は切り離せない関係である。そういった意味では、水栓業界は世情が真っ先に反映される業界と考えることができるのだろう。

今後も多くの変化があるとは思うが、常に需要の先を見据え続け、挑戦していくことが鍵になっていくはずだ。